Sensoren auf Lecksuche

In Oslo in einen Zug einsteigen und mit 1000 km/h bequem nach Palermo reisen. Das ist die Vision von Hyperloop, wo Güter und Personen in einem evakuierten Röhrensystem transportiert werden. Hyperloop Technologie vereint Geschwindigkeit mit Effizienz und soll langfristig sogar den Flugverkehr konkurrenzieren.

von Dominik Bernhard

Dominik Bernhard Dominik Bernhard | Dominik Bernhard absolvierte seine Ausbildung zum Elektroniker bei libs und arbeitete anschliessend ein Jahr bei Hitachi Energy. Dort erhielt er Einblicke in beide Bereiche der Elektronik – sowohl in die Hochleistungselektronik als auch in die Messtechnik. Im Jahr 2022 begann er ein Studium der Elektro- und Informationstechnik an der Hochschule für Technik und Umwelt der FHNW. Während des Studiums interessierte er sich zunehmend für die Kommunikation zwischen den Geräten und vertiefte sich daher im Bereich Embedded Systems. . |

Das Konzept des Transports ohne Luftwiderstand, auch Hyperloop genannt, wurde bereits im 19. und frühen 20. Jahrhundert diskutiert (siehe Wikipedia). Damals fehlten jedoch die technischen Möglichkeiten sowie die nötige Infrastruktur. Neuen Aufschwung erlangte die Idee, als Elon Musk zwischen 2015 und 2019 einen Wettbewerb lancierte: die beste Transportkapsel für den Hyperloop zu bauen.

Zu den erfolgreichsten Teams zählten jedes Mal Studierende der ETH Zürich. Eine Gruppe von ihnen gründete 2019 das Forschungsinstitut EuroTube mit Sitz in Dübendorf. Die Gründer sind nach wie vor vom Hyperloop-Konzept überzeugt und haben das Ziel, die Technologie weiterzuentwickeln, damit sie mittelfristig realisierbar wird.

Vakuumtransportröhre

Die Konstruktionsweise der Röhre ist ein entscheidender Kostenfaktor. Ein Stahlrohr ist zwar mechanisch stabil und dicht, aber zu teuer und somit nicht finanzierbar. Deshalb wird nun eine mehrschichtige Betonkonstruktion mit Kunststofffolie zur Abdichtung untersucht. Betonrohre haben eine lange Lebensdauer und ähnlich gute Eigenschaften wie Stahl. Nur viel günstiger. Einziger Nachteil ist, dass das Material stärker auf Umgebungsbedingungen reagiert. Insbesondere kann Wasser durch den Beton dringen und Leck verursachen.

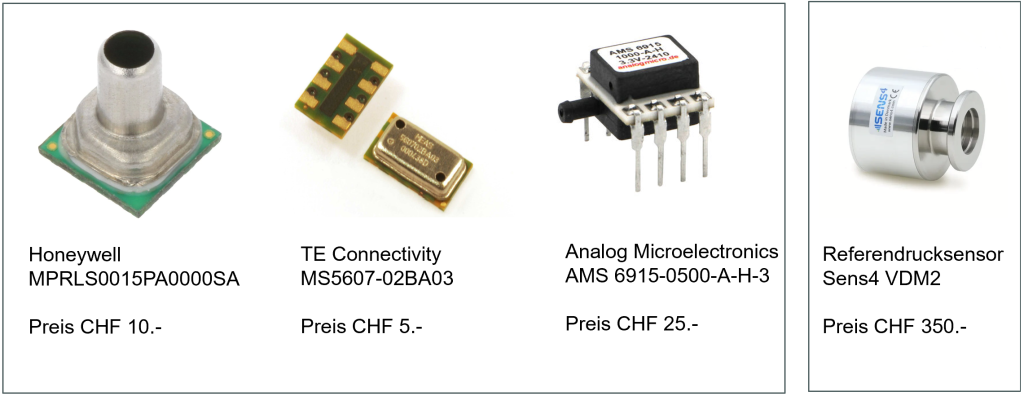

Deshalb braucht es ein Frühwarnsystem, das kleinste Druckänderungen registriert. Doch auch hier stellt sich die Frage nach den Kosten: Wenn alle zehn Meter ein Drucksensor zur Leckage-Detektion benötigt wird, dann sind es bei 100 km bereits 10’000 Drucksensoren. Solche sind in allen Grössen und Preisklassen erhältlich – von sehr präzisen, teuren Referenzsensoren bis hin zu kompakten MEMS-Chipsensoren.

Aber, so die Kernfrage, messen kostengünstige Chipsensoren präzise genug, um eine Leckage zu erkennen? Und wie stark reagieren sie auf Änderungen von Temperatur und Luftfeuchtigkeit? Dies herauszufinden, war die Aufgabe der Bachelorthesis.

Auswahl der Sensoren

Im Vakuum, in dem die Luft abgepumpt wurde, liegt der Gasdruck bei minimalen 1 mbar absolut. Für den sicheren Betrieb des Hyperloop muss dieser Wert konstant gehalten werden. Tritt eine Leckage auf, so kann der Druck jedoch lokal, beispielsweise durch einen Riss, schnell auf bis zu 50 mbar ansteigen. Somit müssen die Sensoren zwischen 1 und 50 mbar absolut zuverlässig messen können.

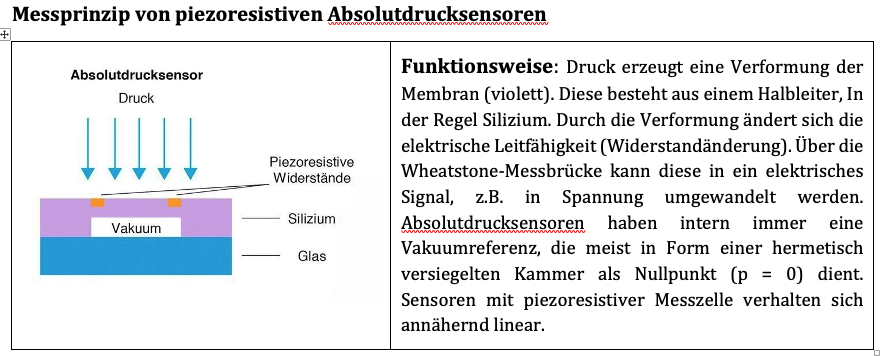

Getestet wurden drei verschiedene kostengünstige Absolutdrucksensoren, zwar jeweils sechs Stück pro Typ. Ziel war, zu prüfen, ob die Sensoren eines Typs auch konstante Resultate liefern oder ob ihre Ergebnisse signifikant abweichen. Sämtliche getesteten Sensoren, einschliesslich des Referenzsensors, messen nach dem piezoresistiven Messprinzip (siehe Infobox unten). Der Unterschied zwischen den kostengünstigen und dem Referenzsensor besteht darin, dass Letzterer intern gespeicherte Korrekturwerte enthält, die während der Herstellung ermittelt werden. Dadurch messen sie präziser.

Ausserdem verfügen alle getesteten Modelle über digitale Kommunikationsprotokolle. Das heisst, sie stellen ihre Messwerte, also den gemessenen Absolutdruck, digital zur Verfügung. Da sämtliche Messwerte auf einem Computer gespeichert und analysiert werden sollen, ist dies von grossem Vorteil. Jede digitale Schnittstelle basiert auf einem Kommunikationsprotokoll. Dieses unterscheidet sich jedoch stark zwischen Referenzsensor und den Chipsensoren.

- Referenzdrucksensor, Kommunikation über RS-232. Es ist lediglich ein Adapter von RS-232 auf USB notwendig (Massenware), um die gemessenen Sensordaten auf dem Computer zu speichern.

- Absolutsensoren, Kommunikation über I²C und SPI. Bei diesen digitalen Kommunikationsprotokollen handelt es sich um hardwarenahe Schnittstellen. Dies bedeutet, dass ein Mikrocontroller eingesetzt werden muss, um die Sensoren auszulesen. Der Mikrocontroller wiederum ist in der Lage, mit dem Computer über das USB-Protokoll zu kommunizieren.

Entwicklung der Testumgebung

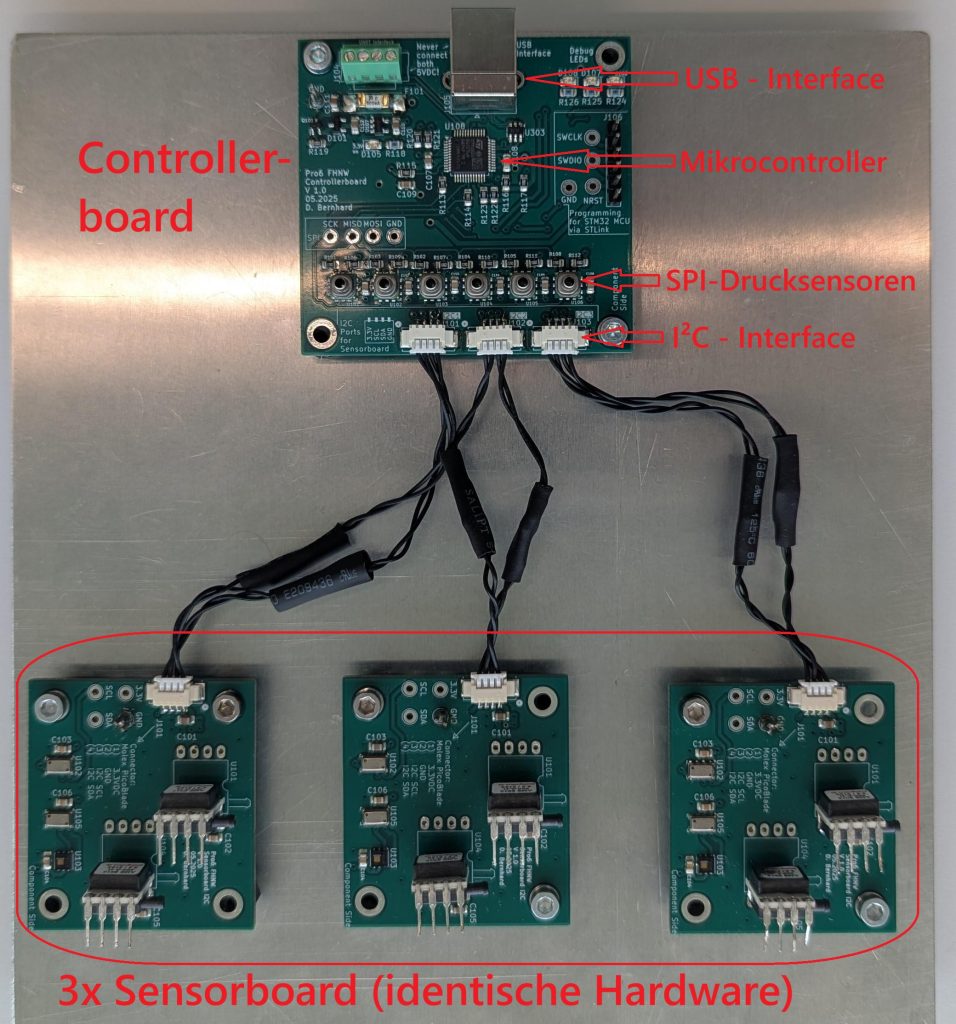

Zur Auswertung der Sensordaten ist ein Leiterplattensystem (PCB) entwickelt worden, mit dem die Sensoren ausgelesen (hardwarenahe digitale Kommunikation) und die Messwerte über ein USB-Protokoll an einen Computer geschickt werden.

Wie in Abbildung 3 zu erkennen ist, bildet das Controllerboard die Hauptplatine. Darauf befindet sich ein STM32-Mikrocontroller, der für die eigentliche Datenverarbeitung zuständig ist. Über die USB-Buchse wird das Controllerboard mit Strom versorgt. Zudem sind lokal ein Spannungsregler sowie Schutzschaltungen für die Elektronik eingebaut.

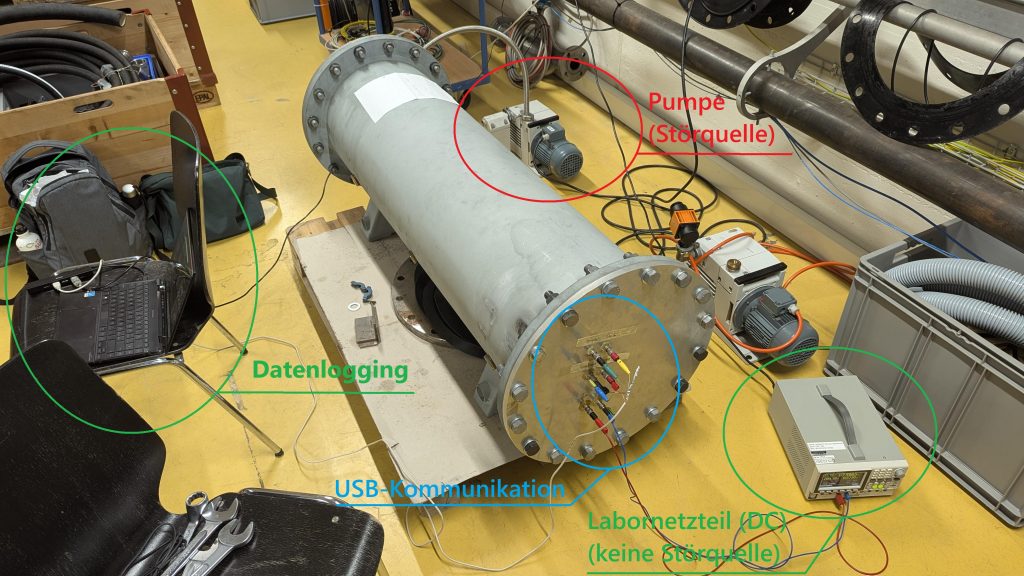

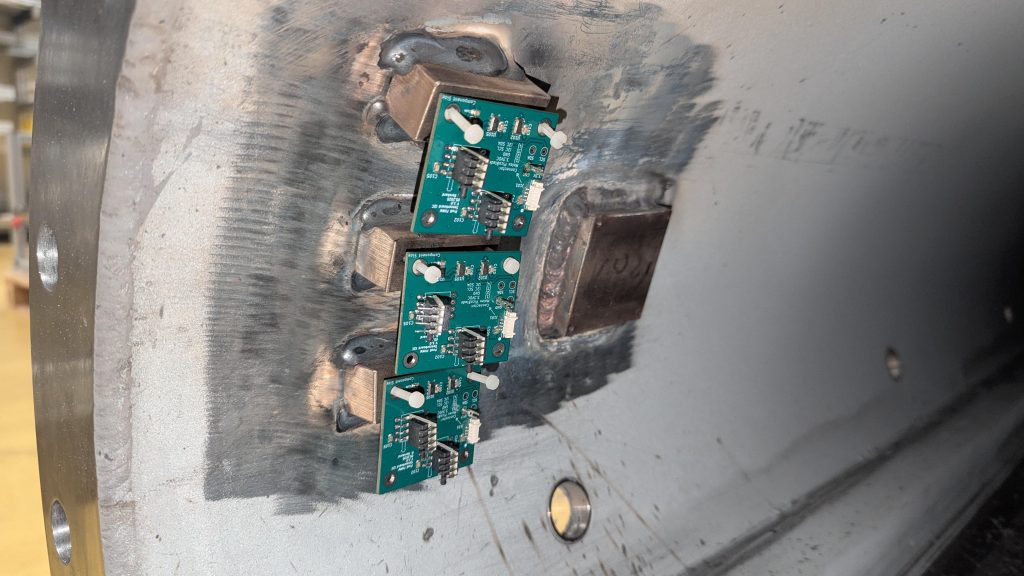

Für die Tests stand eine Vakuumröhre aus Stahl zur Verfügung (siehe Abb. 4). Sie war mit einer Vakuumpumpe, einem Auslassventil sowie elektrischen Anschlüssen zur Speisung und Kommunikation mit der entwickelten Hardware ausgestattet.

Die zu testenden Chip-Sensoren befanden sich im Inneren der Vakuumröhre. Die Kommunikation vom Computer zum Controllerboard fand über USB statt. Zu diesem Zweck wurde das USB-Kabel aufgeschnitten und durch die BNC-Buchsen ins Innere der Vakuumröhre geführt. Dem aufgeschnittenen USB-Kabel fehlte jedoch der Schirm gegen Störungseinkopplung. Da die Vakuumpumpe selbst elektromagnetische Störungen verursachen kann, wurde sie möglichst weit entfernt vom USB-Signal platziert.

Die Vakuumröhre liess sich mit der Pumpe evakuieren (von Umgebungsdruck bis 1 mbar absolut). Anschliessend konnte über ein Nadelventil Aussenluft in die Röhre eingelassen werden, wodurch sich der Druck im Inneren der Röhre kontrollieren liess.

Die Temperaturabhängigkeit der Sensoren wurde mithilfe eines Peltier-Elements getestet. Eine Herausforderung stellte das Kühlen dar, da im Vakuum keine Luft vorhanden ist, über die die Wärme abtransportiert werden kann. Deshalb wurde die Vakuumröhre selbst als Ableiter für die Wärme verwendet. Um die Wärmeenergie auf das Gehäuse der Vakuumröhre zu leiten, wurden Eisenklötze in das Innere der Vakuumröhre geschweisst (siehe Abb.5).

Die Programmierung der Testumgebung

Die Software besteht aus drei Hauptmodulen. Um die reibungslose Zusammenarbeit zwischen den einzelnen Softwareteilen zu gewährleisten, mussten die Schnittstellen klar definiert sein.

Auf dem Controllerboard ist ein Mikrocontroller (STM32) verbaut, der mit C++ programmiert wurde. Seine Aufgabe besteht darin, die Sensoren auszulesen und die Messdaten über das USB-Protokoll an den Computer zu senden. Die Kommunikation zwischen dem Controllerboard und dem Computer ist einfach. Der Computer übernimmt die Rolle des USB-Hosts, während sich das Controllerboard als USB-Device zu erkennen gibt. Die Messungen und das Datenlogging erfolgten über ein Python-Skript. Dieses steuert über USB zuerst den Referenzdrucksensor und anschliessend das Controllerboard an. Ein zweites Python-Skript transformiert die Rohdaten in verwertbare CSV-Daten. In dieser Form können die Messwerte schliesslich analysiert und grafisch dargestellt werden.

Auswertung und Vergleich der Messergebnisse

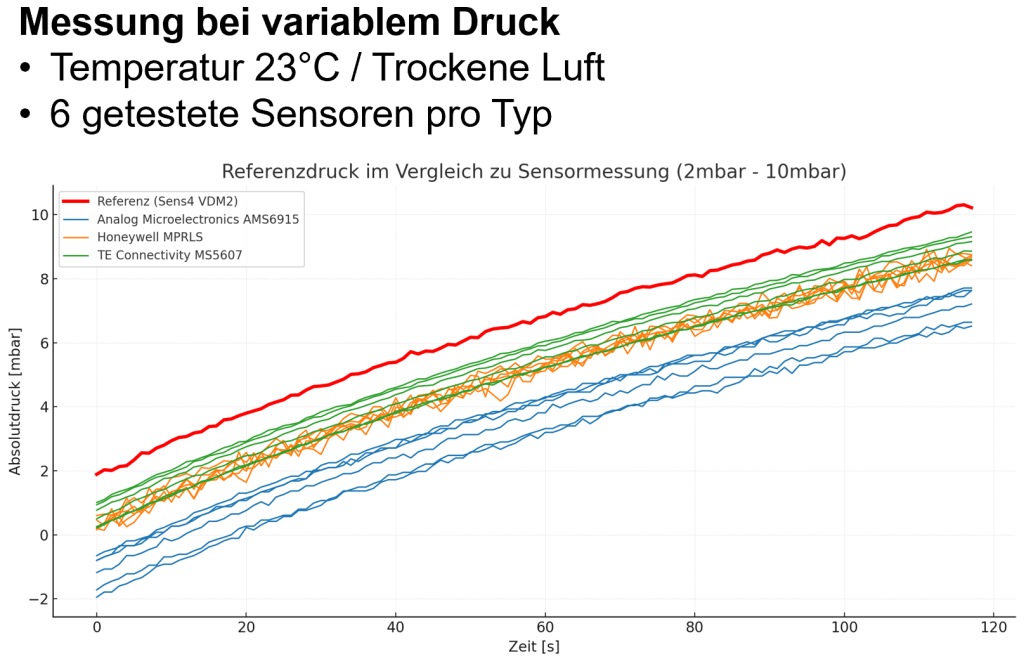

Abbildung 6 enthält die visualisierten Messwerte, die von 2 mbar absolut bis 10 mbar absolut ermittelt wurden. Für diese Messung wurde die Vakuumröhre zuerst auf 2 mbar evakuiert und anschliessend über das Nadelventil langsam Luft in die Röhre gelassen.

Die rote Linie entspricht dem Referenzdrucksensor. Alle anderen Farben stellen die Werte der getesteten Chip-Sensoren dar. Interessant ist deren typspezifisches Verhalten. So hat der TE Connectivity MS5607 von allen den kleinsten Offset gegenüber dem Referenzsensor. Das Zickzack-Signal des Honeywell-MPRLS-Sensors weist auf Rauschen bei diesem Sensortyp hin. Der AMS6915 weist schliesslich den grössten Offset gegenüber dem Referenzsensor auf.

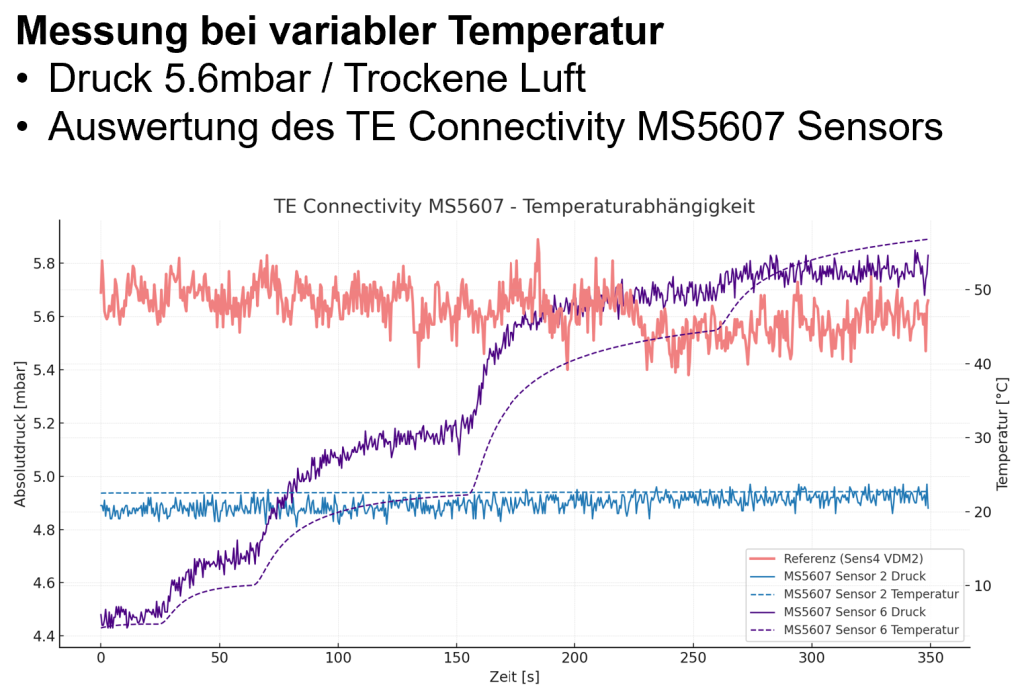

Zur Prüfung der Temperaturabhängigkeit der Sensoren wurde ein Peltier-Element eingesetzt. Mit diesem wurden die Sensoren im Temperaturbereich von 5°C bis 55°C getestet. Abbildung 7 zeigt den gemessenen Absolutdruck des TE Connectivity MS5607 bei sich veränderter Temperatur.

Der Referenzdrucksensor ist rot markiert, die Werte des TE-Connectivity-MS5607-Sensors, der bei Normaltemperatur (ca. 23°C) betrieben wurde, sind türkis dargestellt. Bleibt die Temperatur unverändert, so bleibt auch der gemessene Absoltdruck konstant oder schwankt nur minimal. Die violetten Werte stammen vom TE-Connectivity-MS5607-Sensors, dessen Temperatur verändert wurde. Die gepunktete Linie zeigt die Temperatur, die durchgezogene violette Linie den gemessenen Absolutdruck. Es ist klar zu erkennen, dass sich der gemessene Druck mit steigender Temperatur verändert. Der TE Connectivity MS5607 ist also ganz klar temperaturabhängig.

Insgesamt verhielten sich alle getesteten Sensoren linear, jedoch wiesen sie je nach Typ einen individuellen Offset auf. Die Ergebnisse offenbaren, dass sie temperaturabhängig sind. Die Luftfeuchtigkeit hat dagegen keinen Einfluss auf die Messgenauigkeit.

Überraschendes Ergebnis

In der Bachelorarbeit konnte nachgewiesen werden, dass sich die getesteten kostengünstigen Absolutdrucksensoren durchaus zur Leckerkennung eignen. Zwar weisen sie im Vergleich zum Referenzdrucksensor einen Offset auf, dies ist jedoch nicht relevant für die Erkennung von Druckänderungen, die bei Leckage auftreten. Somit eignen sie sich für Messungen im Bereich des Grobvakuums (1’050 mbar – 1 mbar absolut). Die Absolutdrucksensoren sind alle temperaturabhängig, allerdings ist diese Abhängigkeit sehr gering. Ausserdem hat die Luftfeuchtigkeit praktisch keinen Einfluss auf das Messresultat.

Die grosse Überraschung war, dass der billigste Absolutdrucksensor am Ende die besten Resultate lieferte.

Infobox

Kommentare

Keine Kommentare erfasst zu Sensoren auf Lecksuche