Recywind – Rezyklierte Kohlenstofffasern für Strukturanwendungen

Wir stellen einen leistungsstarken und massgeschneiderten Fahrradrahmen vor, der vollständig aus rezyklierten Kohlenstofffasern (rCF) hergestellt wurde, ohne Abstriche bei der strukturellen Integrität gegenüber Neufasermaterial zu machen.

- Faserverbundwerkstoffe

- Recycling und Kreislaufwirtschaft

- Carbon-Stapelfasertechnologie

Kohlenstofffaser-Verbundwerkstoffe (CFK) werden in der Automobil-, Luft- und Raumfahrt, sowie in der Medizin- und Sportartikelindustrie eingesetzt, um Strukturbauteile mit maximaler Festigkeit und Steifigkeit bei gleichzeitig minimalem Gewicht zu herzustellen. 30% des zur Herstellung von CFK verwendeten Rohstoffs fällt als Produktionsabfälle an und betrug im Jahr 2022 rund 32100 Tonnen. Darüber hinaus werden weniger als 5 bis 15% der CFK-Abfälle am Ende ihrer Lebensdauer (EoL) rezykliert, während 85 bis 95% auf Deponien oder in der Verbrennungsanlage landen. Unsere Innovation soll die Verwendung von rezykliertem CFK fördern und es kostengünstiger und zuverlässiger machen, als es aktuelle Technologien ermöglichen.

Mittels Pyrolyse zurückgewonnene Rohstoffe können gegenwärtig nur als Kurzfasern für Spritzguss oder für die Herstellung von Vliesstoffen (Nonwovens) verarbeitet werden. Diese Produktklasse bietet ausgeprägte Materialeigenschaften, die deutlich oberhalb von unverstärkten Kunststoffen, jedoch gleichzeitig deutlich unter Hochleistungs-CFK-Laminaten liegen. Der Leistungsmangel korrespondiert schlicht mit dem sehr niedrigen Faservolumengehalt, der derzeit typischerweise etwa 35% für ein isotropes Nonwoven-Laminat erreicht. Daher ist in der Faserverbundindustrie die Meinung verbreitet, dass hier die Grenze von rCF-Halbzeugen im Hinblick auf die technische Machbarkeit und die Recyclingkosten erreicht sei.

Das Recywind-Projekt zielt darauf ab, rCF-Halbzeuge hinsichtlich ihrer mechanischen Eigenschaften zu verbessern, sodass sie Neufasermaterial in strukturellen Anwendungen tatsächlich ersetzen können. Nur dann kann eine echte Zirkularität für CFK-basierte Verbundwerkstoffe erreicht werden. Diese Vision wird von der FHNW in einer langfristigen Zusammenarbeit mit der Firma V Carbon GmbH getragen und soll durch dieses Projekt erweitert werden.

Als Technologie Demonstrator soll ein Rennrad Performance-Rahmen gebaut werden, um die Anwendbarkeit von 2nd-Life-Material als Primärstruktur zu testen.

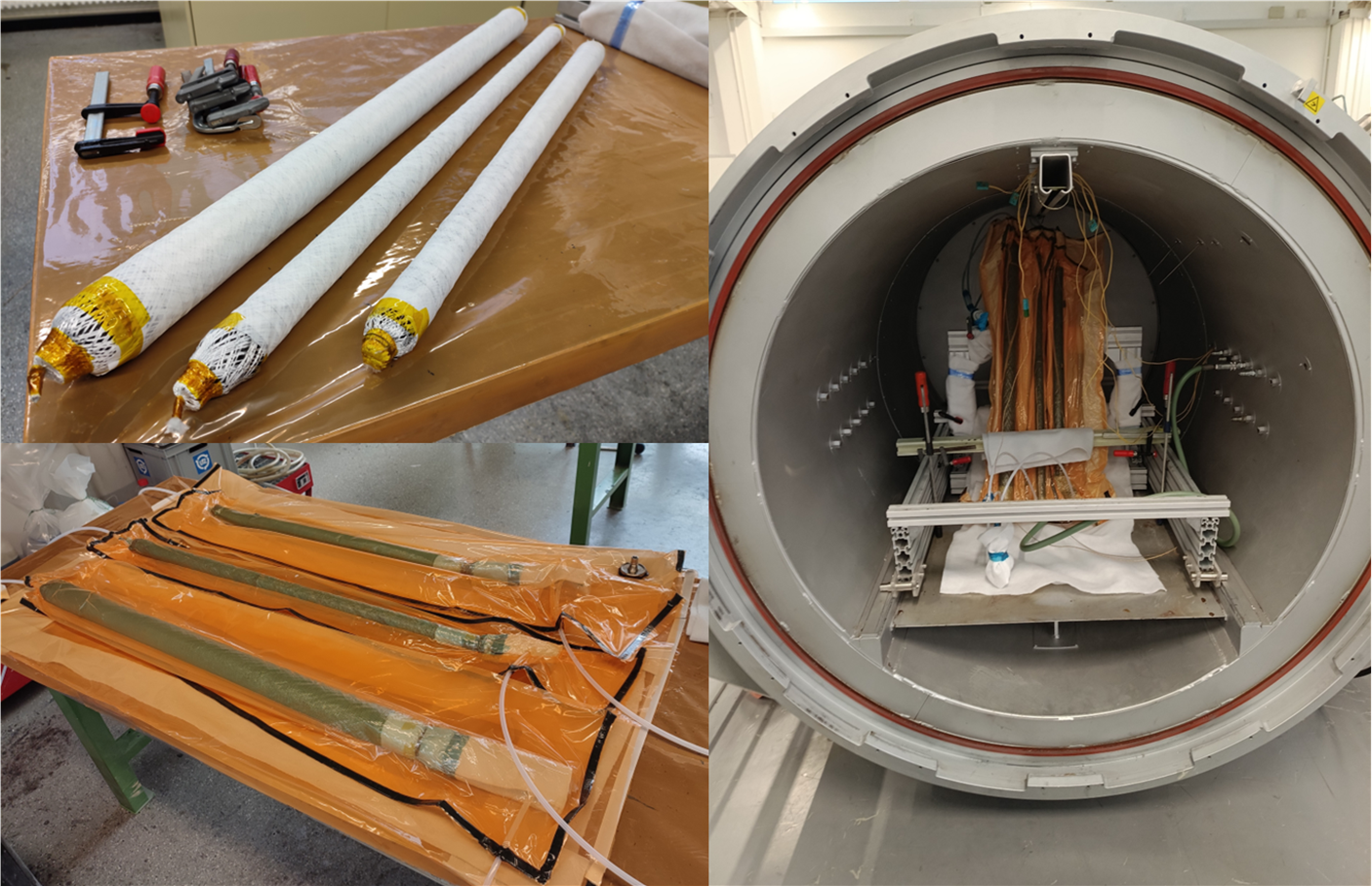

Zur Vorbereitung des Projekts wurde das rezyklierte Material auf seine Leistungsfähigkeit getestet. Die Auswertung der Tests und der Vergleich mit Neufasern ermöglichte es dem Team, Knock-Down-Faktoren zu definieren und zu einem rCF-spezifischen Design zu gelangen. Um mehr über prozessspezifische Anforderungen zu erfahren, wurden Prozesse wie Film Stacking, Trocken-/Nass-Filamentwickeln, Prepregwickeln, Nasspressen sowie das Schlauchblasverfahren untersucht.

Der Rahmen wurde hinsichtlich Lenkkopfsteifigkeit getestet und erfüllt die vorgeschriebenen Mindestwerte. Es wurde ein Fahrrad zusammengestellt und in flachem und steilem Gelände getestet. Das Projekt wurde von der FHNW in Zusammenarbeit mit der V Carbon GmbH in der Schweiz sowie mit dem renommierten deutschen Rahmenbauer SPIN durchgeführt.

Auftraggeber | |

Ausführung | |

Dauer | 9 Monate |

Förderung | Innovation Booster - Plastics for Zero Emission |

Projektteam | Sabrina Bättig, Ayoh Anderegg, Julian Kupski |