Auf diese Technik kann man stehen

Schuheinlagen können die Belastung deutlich reduzieren. Zwei FHNW-Hochschulen entwickeln neuartige Materialien plus Herstellungsverfahren.

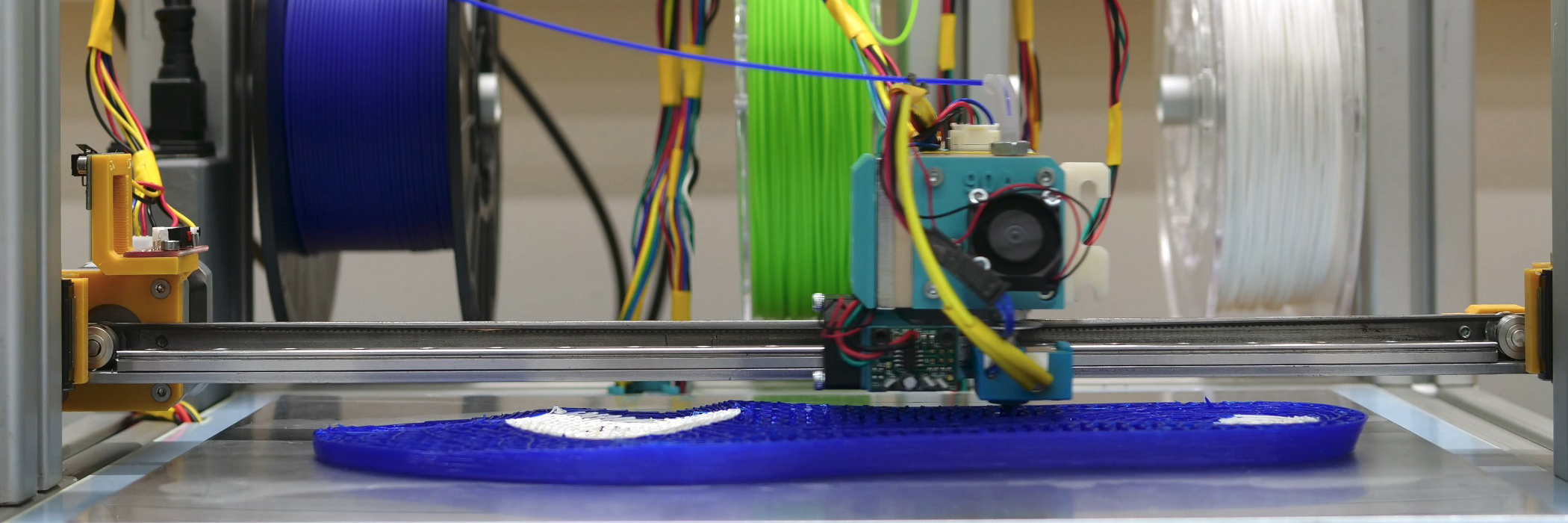

Der Druckkopf des 3D-Druckers bewegt sich rasch hin und her, auf und ab. Dünne Filamente in Pink – es sind hochwertige Kunststoffschnüre – rollen von Spulen ab. Schicht für Schicht trägt der Drucker das weiche Material auf eine horizontale Fläche auf, bis nach wenigen Minuten die Form einer Sohle erkennbar wird. Beim Orthopädie-Spezialisten Orthopodo Malgaroli in Baden entstand soeben eine individuell angepasste Schuheinlage für eine Diabetes-Patientin.

Mario Malgaroli, Inhaber und Geschäftsführer, betrachtet zufrieden das farbige, sanft geschwungene 3D-Objekt. «Die Frau leidet unter einer verminderten Sensibilität im Fuss», erläutert Malgaroli. «Typisch für Diabetes ist, dass gefährdete Stellen am Fuss nicht rechtzeitig wahrgenommen werden. Das kann zu Druckstellen und zu schlecht heilenden Wunden führen.» Mario Malgaroli presst auf die Schuheinlage in seinen Händen, die an einigen Stellen mehr nachgibt als an anderen: «Diese Einlegesohle ist präzis auf die Patientin abgestimmt und entlastet gezielt die gefährdeten Bereiche des Fusses. Das wird das Wohlbefinden dieser Frau verbessern.»

Dass ein 3D-Drucker Filamente mit unterschiedlichen Härtegraden in nur wenigen Minuten verarbeiten kann, ist ein Meilenstein. Es ist das Ergebnis einer engen Zusammenarbeit zwischen zwei Hochschulen der FHNW, dem Auftraggeber Orthopodo Malgaroli und der koordinierten Förderung durch Hightech Zentrum Aargau, Forschungsfonds Aargau und Innosuisse. Bislang war die Herstellung von Schuheinlagen mit unterschiedlichen Härtegraden nur durch aufwändige Fräsverfahren und dem manuellen Einsetzen sogenannter Intarsien möglich. Die konventionelle CNC-Herstellung hat aber einige Nachteile: Sie ist laut, energieintensiv und verursacht beim Fräsen durch Späne unnötigen Ausschuss und viel Staub.

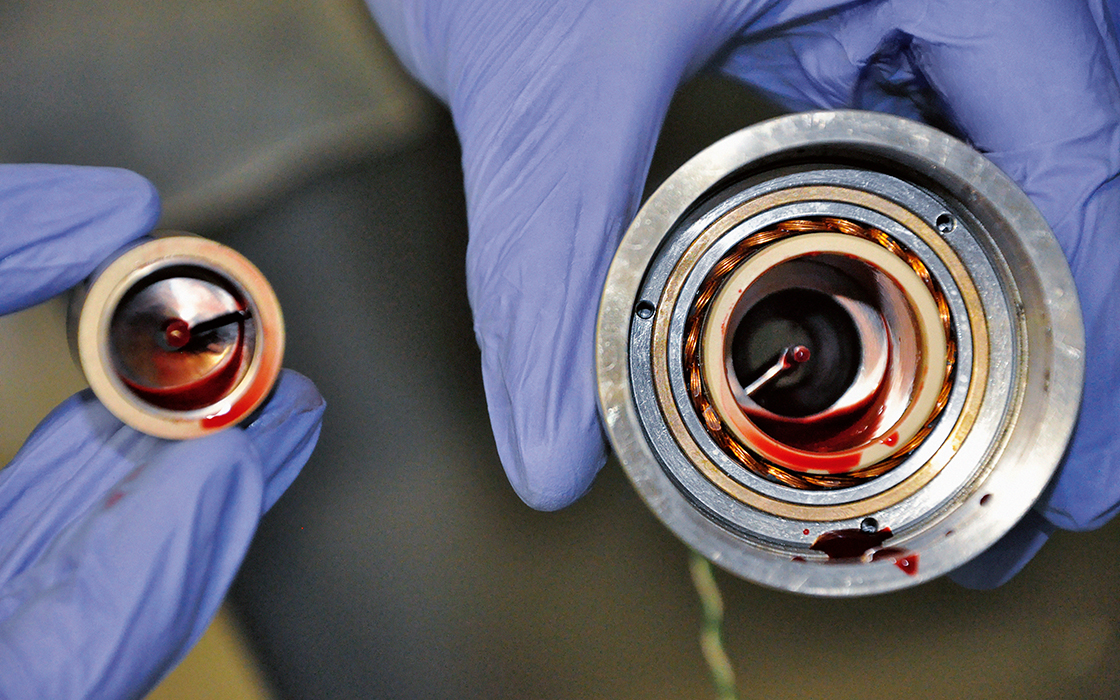

Für das neue 3D-Druckverfahren entwickelte das FHNW-Team spezielle Druckköpfe und ein automatisches Werkzeugwechselsystem, das den Austausch der Köpfe vollautomatisch durchführt. Diese Druck-Technologie stammt vom Institut für Medizintechnik der Hochschule für Life Sciences FHNW in Muttenz. Den Grundstein legten vor zwei Jahren Yves Letz und Roman Santschi im Rahmen eines Studierendenprojekts. Daniel Seiler, Laborleiter Medical Additive Manufacturing, verfeinerte mit seinem Team das Verfahren seither kontinuierlich.

«Der Übergang zum automatisierten Einlagen-Design und zum 3D-Druck ist ein deutlicher Paradigmenwechsel»

Innovativ sind auch die eingesetzten Hightech-Filamente. Am Institut für Kunststofftechnik der Hochschule für Technik und Umwelt FHNW erforschten und entwickelten Shirley Tiesnes und Prof. Dr. Christian Brauner sie bis zur Marktreife. Hohe medizinische Anforderungen und Nachhaltigkeit standen im Fokus. «Das Material sollte auch rezyklierbar sein», sagt Christian Brauner. Daraus entstand im Projekt Filapodo eine neue Generation von biobasierten Filamenten aus Rizinusbohnen. «Sie sind antibakteriell, hautfreundlich und antistatisch», so Brauner.

«Der Übergang zum automatisierten Einlagen-Design und zum 3D-Druck ist ein deutlicher Paradigmenwechsel», erklärt Daniel Seiler. «Ebenso wichtig ist das neuartige Material. Jetzt besteht die Möglichkeit, unterschiedliche Härte- und Flexibilitätsgrade in einer einzigen Einlage zu kombinieren.»

Präzise gefertigte orthopädische Einlagen bieten nicht nur Menschen mit Diabetes eine deutliche Entlastung, sondern eignen sich für alle, ergänzt Malin Malgaroli, Leiterin strategische Projekte bei Malgaroli Orthopodo. Der neuartige 3D-Druck bietet ein breites Anwendungsspektrum, besonders für präventives Handeln ohne vorhandene Beschwerden. Unter dem Namen «moxxis» werden auf Basis der FHNW-Innovation 3D-gedruckte Einlagen nach Mass innerhalb einer Stunde hergestellt – etwa in Sportgeschäften – und auch Personen ohne akute Beschwerden angesprochen.