Neues Spritzprägeimprägnierverfahren für die Herstellung von Verbundwerkstoffen

Wir zeigen die Machbarkeit und Relevanz von einem neuen Verfahren für die Herstellung von Verbundwerkstoffen: Variothermes Thermoplast-Direktimprägnieren mittels Spritzprägen.

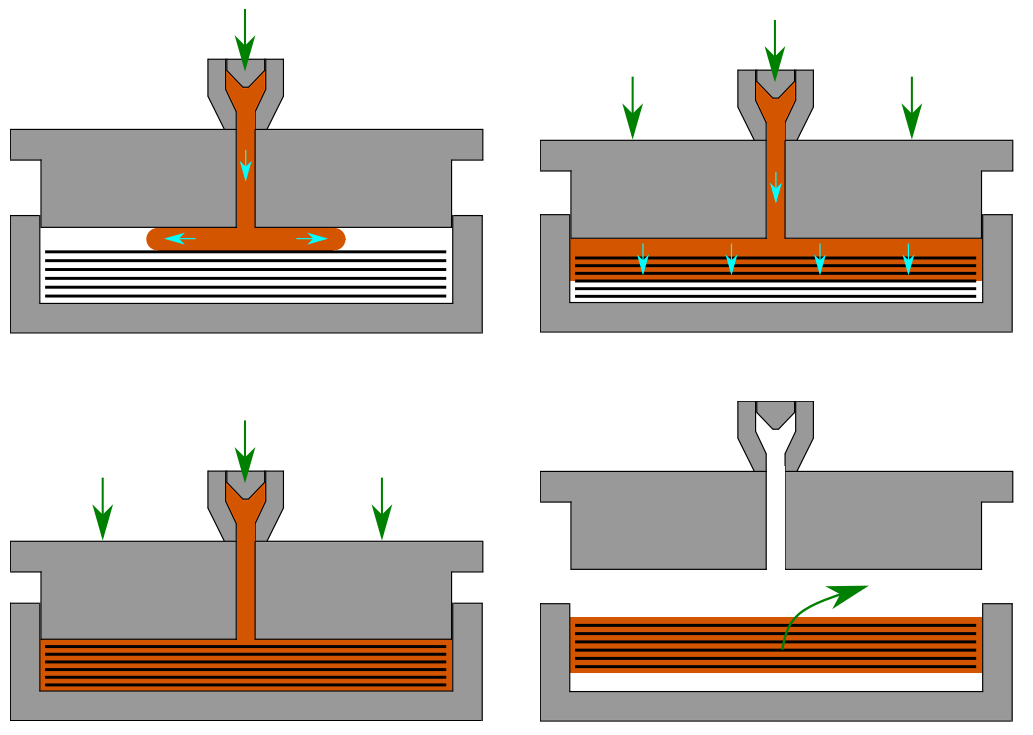

Abbildung 1: Schematische Darstellung der direkten thermoplastischen Schmelzeimprägnierung mit variothermem Spritzprägen

- Faserverbundswerkstoff

- Spritzprägen

- Thermoplast-Direktimprägnieren

- Variotherm

- FEA

Die Verwendung von faserverstärkten Kunststoffen im Mobilitätssektor kann zu Gewichtseinsparung beitragen und somit den Kraftstoffverbrauch reduzieren. Die Verarbeitung von diesen Materialien basiert aber zurzeit vor allem auf teuren halbfertigen Produkten, die ihre Verbreitung in Sektoren wie der Automobilindustrie verhindern. Alternative Verfahren, die die Verarbeitungskosten senken können, sind deshalb erwünscht. Variothermes Thermoplast-Direktimprägnieren mittels Spritzprägen und niederviskosen Thermoplasten stellt eine Möglichkeit dar. Wegen hohen Anforderungen an die Dichtheit der Kavität während des variothermen Prägens wurde dieser Prozess noch nicht industrialisiert.

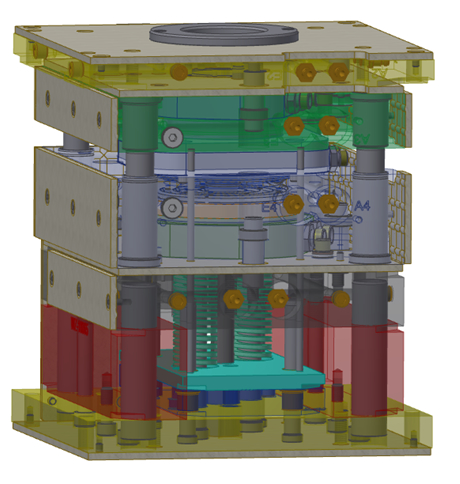

Das Ziel dieses Projektes war, ein Werkzeug zu entwickeln, welches in einem variothermen Spritzprägezyklus dicht bleibt. In Untersuchungen sollen geeignete Prozessparameter, die zu einer vollständige Konsolidierung und kurzen Prozesszyklen führen, definiert werden. Schlussendlich sollen die produzierten Teile mechanisch charakterisiert werden, um die Relevanz des Prozesses zu evaluieren. Richtlinien für einen robusten Prozess werden vorgestellt.

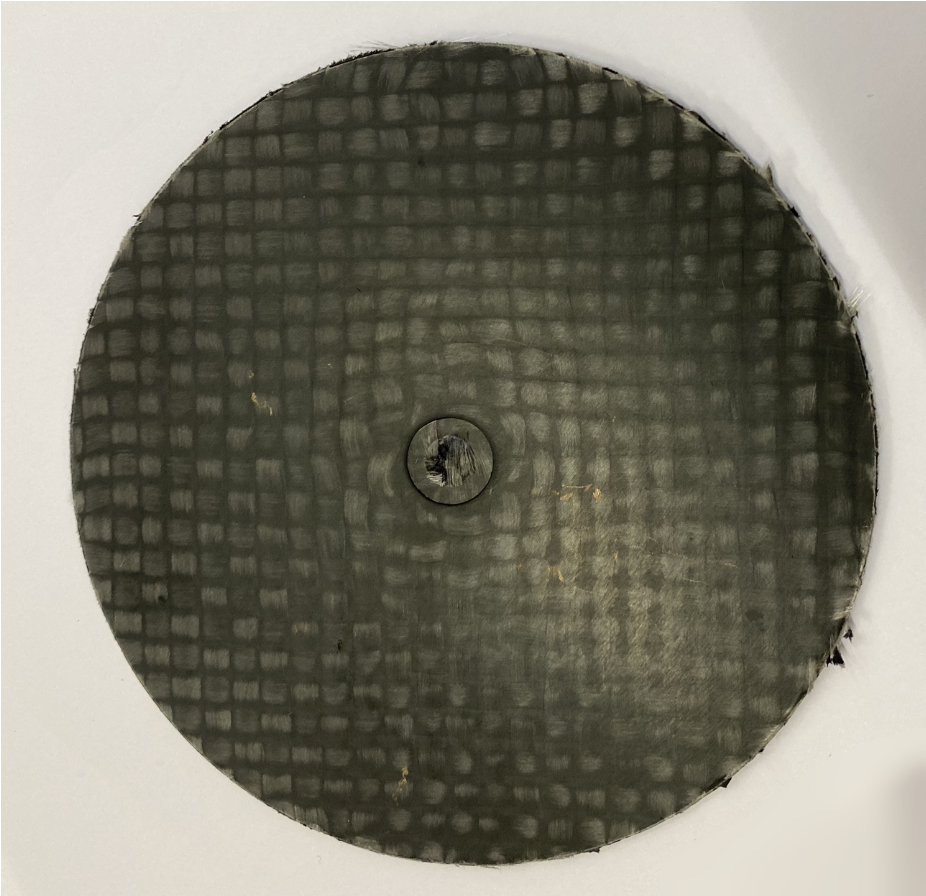

Ein neues Werkzeug mit variothermem Dichtkonzept wurde ausgelegt und erfolgreich in Betrieb genommen. Eine numerische Analyse (FEA) wurde durchgeführt, um Prozessparameter zu definieren und das Abdichten sicherzustellen. Auf Bild 3 sind die Platten zu sehen, die mit dem neuen Werkzeug produziert wurden. Diese haben einen Durchmesser von 100 mm und sind 2mm dick. Sie konnten mit einer Zykluszeit unter 10 Minuten produziert werden und weisen einen hohen Faservolumengehalt und gute mechanische Eigenschaften auf.

Ausführung | |

Dauer | 4 Jahre |

Förderung | SCCER (Swiss Competence Center for Energy Research) 15916.1 PKOEN; Efficient Technologies and Systems tor Mobility, 2013-2020. |

Projektteam | Christian Rytka (Leitung), Halime Philipp, Yara Khalaf, Vincent Werlen, Daniel Zürcher, Oskar Häfeli, Stephanie Wegmann |