Kleben von Halbleiterelementen in Elektroautos

In Elektrofahrzeugen ist die Einbindung von Halbleiterelementen von zentraler Bedeutung für deren Produktion. Diese vollziehen die Umwandlung des Gleichstroms aus dem Akkumulator in Wechselstrom zum Elektromotor.

In modernen Elektrofahrzeugen kommen leistungselektronische Halbleiterelemente zum Einsatz, die die Wandlung der Gleichspannung von der Batterieseite auf Wechselspannung für den Elektromotor vollziehen. In aktuellen Fahrzeugen werden diese Halbleiterelemente mittels mechanischen Fügemethoden hergestellt. Aufgrund der aufwändigen Qualitätskontrolle der Laserschweissungen und Schraubverbindungen, besteht auf der Seite der Automobilhersteller ein grosses Interesse, diesen Prozess zu vereinfachen.

ABB Power Grids hat deshalb Kontakt zur Fachhochschule Nordwestschweiz FHNW aufgenommen, um diesen Wunsch der Automobilhersteller untersuchen zu lassen. Das Hightech Zentrum Aargau hat wegen des hohen Innovationsgehalts das Machbarkeitsprojekt gefördert.

Zur Lösung der Verbindungsprobleme wurden verschiedene kommerzielle Epoxidharz-basierte Klebstoffe evaluiert. Diese waren sowohl als 1-Komponenten Systeme, als auch als 2-Komponenten Klebstoffe formuliert. Der Hauptunterschied besteht dabei in der Art der Aushärtung. 2K-Klebstoffe lassen sich bei niedrigen, zum Beispiel bei Raumtemperatur, bis leicht erhöhten Temperaturen aushärten, während die 1K-formulierten Klebstoffe zwingend höhere Temperaturen zur Aushärtung benötigen. Sonst wären diese logischerweise bei Standardbedingungen nicht lagerstabil.

Die grössten Herausforderungen der zu untersuchenden Fügeverbindung bestanden in den unterschiedlichen Oberflächen, der Einwirkung des Kühlmittels auf den Klebstoff und die nicht klebegerechte Auslegung des Bauteils. Da eine der Voraussetzungen der Machbarkeitsstudie die Verwendung der aktuellen Bauteile war, kann eine klebegerechte Auslegung erst in Zukunft, auch auf Basis der Erkenntnisse dieses Projektes, erfolgen.

Metallische Substrate lassen sich im Allgemeinen, vor allem nach anschleifen und vorbehandeln, sehr gut mittels Kleben verbinden. Im vorliegenden Fall lag aber auf einer Seite eine galvanisch veredelte Oberfläche vor, die erst durch einen Ätzvorgang mit einer konzentrierten Säure gehen muss. Nach Durchführung des zusätzlichen Vorbehandlungsschrittes wurde auch ein wenig überraschend mit einigen der Klebstoffe ein sehr gutes Haftungsergebnis erzielt.

Während dem Einsatz im Automobil kommt der Klebstoff mit dem Kühlmittel der elektronischen Halbleiter in Kontakt. Das Kühlmittel kann im ungünstigsten Fall den Klebstoff quellen lassen und somit zu einem dramatischen Verlust der Festigkeit führen dies erfolgt insbesondere bei erhöhten Temperaturen. Zusätzlich wirkt aufgrund des zirkulierenden Kühlmittels ein überhöhter Druck auf die Klebeverbindung.

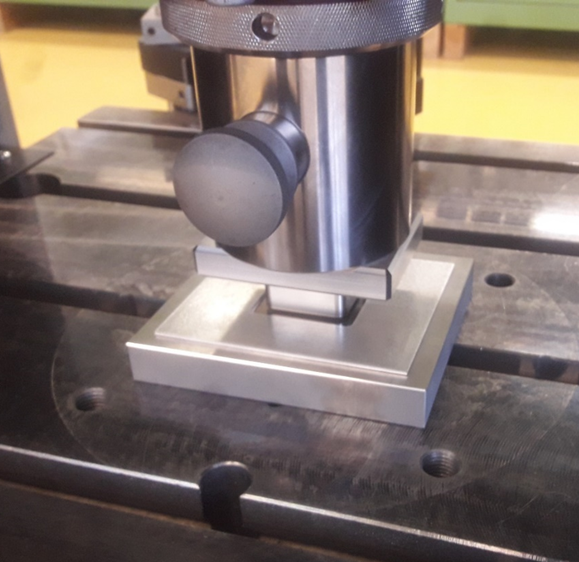

Zur Prüfung der Festigkeiten wurde ein Test entwickelt, der die aktuelle Klebeauslegung widerspiegelt und bei dem die Klebung flächig auf Zug belastet wird. Es wurden Prüfkörper mit unterschiedlichen Klebstoffen gefügt und anschliessend ihr Versagensverhalten getestet. Der Einfluss unterschiedlicher Oberflächenvorbehandlungen auf die Klebefestigkeit konnte damit untersucht werden. Zur Bestimmung der Beständigkeit der Klebeverbindung über die Anwendungszeit (Alterung) wurden die Prüfkörper im Kühlmittel bei Überdruck gelagert.

Bereits in den ersten Tests wurden sehr unterschiedliche Festigkeiten der verschiedenen Klebstoffe ermittelt. Besonders einer der 1-Komponenten Klebstoffe hat dabei sehr gut abgeschnitten und einen geringen Verlust der Festigkeit unter Einwirkung des Kühlmittels erleiden müssen.

Damit die idealen Voraussetzungen einer Klebeverbindung erreicht werden, ist die Auslegung der Krafteinwirkung in Scherung wichtig. Aus diesem Grund wurden mit ABB Power Grids Switzerland Ltd. Möglichkeiten diskutiert im vorliegenden Fall diese Auslegung der Klebefläche für zukünftige Anwendungen optimal zu gestalten.

Somit konnte mit den Ergebnissen aus einer (kleinen) Machbarkeitsstudie bereits eine effiziente Lösung zur Verbesserung der Verbindung der elektronischen Halbleiterelemente erreicht werden. Diese besitzt weiteres Potenzial, um in naher Zukunft in Elektrofahrzeugen zum Einsatz zu kommen.