Sicherheit geht vor!

Andreas Zogg bringt Unternehmen und Studenten der chemischen Verfahrenstechnik zusammen, um gemeinsam Fortschritte in der Prozesssicherheit zu erzielen

Prof. Dr. Andreas Zogg hat eine Leidenschaft für Prozesssicherheit. Er kam 2018 an die Hochschule für Life Sciences FHNW, nachdem er mehrere Jahre als Sicherheitsexperte bei Novartis und als Chemiker für Prozessentwicklung bei F. Hoffmann-La Roche und Ciba SC tätig war. Nun leitet er die Gruppe Prozessentwicklung am Process Technology Center der FHNW. Er ist Gründer und Präsident des Vereins Miniplant 4.0.

«Sicherheit, Nachhaltigkeit und Qualität sind die drei Innovationstreiber der heutigen Schweizer Chemieindustrie», sagt Zogg. «Wenn Sie mich fragen, steht Sicherheit immer an erster Stelle!»

Viele chemische Reaktionen, die zur Herstellung von Inhaltsstoffen für Waschmittel und Kosmetika durchgeführt werden, bergen Brand- und Explosionsgefahren. Die Umstellung von Batch- oder Semi-Batch-Reaktionen auf kontinuierliche Durchflussverfahren kann Sicherheitsvorteile bieten.

Zweitens sehen die Unternehmen, die ihren Energieverbrauch senken wollen, die Möglichkeit, einige Reaktionen im kontinuierlichen Betrieb durchzuführen, um kostspielige Energiespitzen zu vermeiden. Dadurch entsteht eine Nachfrage nach kontinuierlichen Reaktorsystemen, die an kleineren, dezentralen Produktionsstandorten eingesetzt werden können.

Und schliesslich muss die Qualität der in der Schweiz hergestellten Chemikalien ein Unterscheidungsmerkmal sein, da der Preis hoch ist. Der Ausbau der Flusschemie trägt dazu bei, den Feinchemikaliensektor auf nationaler Ebene zu fördern.

Im Innosuisse-Projekt „Simulationsbasiertes Sicherheitskonzept für das Scale-up von sicherheitstechnisch anspruchsvollen kontinuierlichen Prozessen“, das in Zusammenarbeit mit MSc-Studierenden der Hochschule für Life Sciences FHNW und Industriepartnern durchgeführt wird, geht Zogg auf alle drei Elemente ein.

Zoggs Team arbeitet an einem Modell, mit dem eine kontinuierliche Ethoxylierungsreaktion skaliert werden kann und mit dem sich bestimmen lässt, wann eine Explosion wahrscheinlich eintritt. Das erste Modell basiert auf Daten aus der wissenschaftlichen Literatur über Thermodynamik und Reaktionskinetik, kombiniert mit kleinmassstäblichen Differential Scanning Calorimetry (DSC) Messungen, die im Explosionsreaktor des Process Technology Center der FHNW gesammelt wurden.

Um festzustellen, wann die Ethoxylierungsreaktion wahrscheinlich zu einer Explosion führt, modellierte Zoggs Team zwei Szenarien und führte sie in einem einzigartigen Explosionsreaktor durch, wobei die daraus resultierenden Dampf-Flüssigkeits-Gleichgewichtsdaten zur Verfeinerung ihres Modells verwendet wurden. Obwohl sie einen maximalen Explosionsdruck von 12 bar modelliert hatten, wurde die Reaktion bis zu 20 bar durchgeführt, bevor sie explodierte.

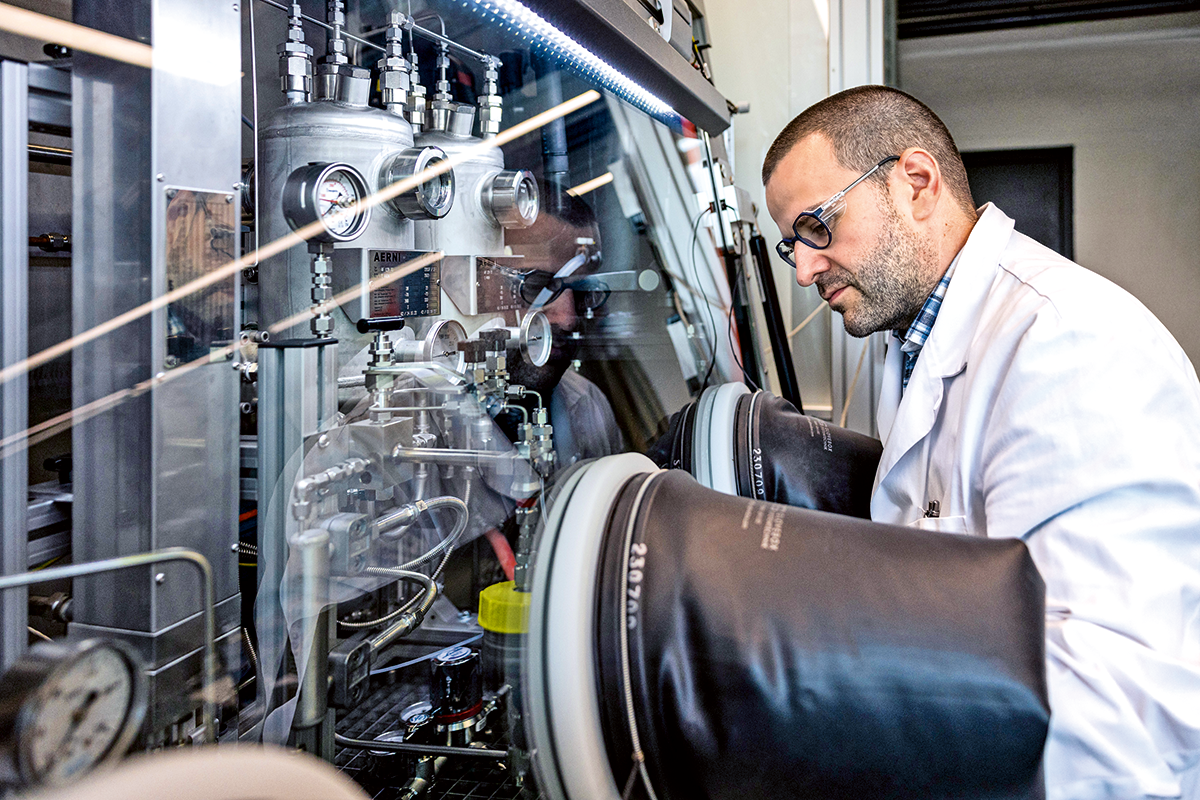

Darüber hinaus konzipierte das Team von Zogg das grundlegende Design der kontinuierlichen Ethoxylierungsanlage, einschließlich einer umfassenden Risikoanalyse (HAZOP). Schließlich führten sie die Strömungsreaktion in einer eigens für diesen Zweck konstruierten Sicherheits-Handschuhbox durch. Die Box sorgt für eine Stickstoffatmosphäre, überwacht den Sauerstoff- und Ethylenoxidgehalt und verfügt über einen integrierten Sicherheitswäscher, der das Austreten von Ethylenoxiddampf verhindert.

Fluitec, ein Entwickler und Hersteller von Reaktionssystemen, steuert zu dem Projekt ein kleines kontinuierliches Reaktionskalorimeter bei. Dieses Spezialgerät, das sich in der Sicherheits-Handschuhbox befindet, misst die bei der Reaktion freigesetzte Wärme. Die mit dem Fluitec-Gerät in Echtzeit erfassten Daten werden zur Anpassung des Prozessmodells der FHNW verwendet.

„Der Einsatz unseres Durchflusskalorimeters in einer experimentellen Umgebung und der Beitrag zu neuen Modellen für das Scale-up der Durchflusschemie liefert wertvolle Erkenntnisse darüber, wie das Kalorimeter im Klein- und Produktionsmassstab funktioniert“, sagt Marlies Moser von Fluitec.

Das Modell der FHNW, gestützt auf die mit dem Fluitec-Kalorimeter gesammelten Daten, wird vom Projektpartner Schärer & Schläpfer AG, einem Hersteller von Tensiden für die Pharma- und Chemieindustrie, angewendet. Ziel ist es, ein direktes Scale-up vom Labor auf Produktionsmengen zu ermöglichen.

"Die von der FHNW entwickelten Prozesssicherheitsmodelle ermöglichen sicherere, energieeffizientere Reaktionen, die qualitativ hochwertige Tenside produzieren. Wir freuen uns darauf, die Modelle für die Erweiterung der Produktion in unseren Anlagen anzuwenden", sagt Roland Borner, Schärer & Schläpfer AG.

Neben der industriellen Innovation bietet das Projekt auch praktische Ausbildungsmöglichkeiten. Zwei Teilzeit-MSc-Studenten, This Zahnd und Benedikt Brönnimann, arbeiten am Innosuisse-Projekt, während sie ihren Master in Chemieingenieurwesen absolvieren. Ein Teil der Arbeiten wird auch von Bachelor-Studierenden des Chemieingenieurwesens ausgeführt. Die Miniplant-Anlage der FHNW mit ihrem einzigartigen Explosionsreaktor zur Prüfung der thermischen Prozesssicherheit von Explosionsreaktionen ermöglicht den Studierenden direkte Erfahrungen in der Modellierung und im Management von gefährlichen Prozessen.

„Vor allem für Masterstudenten bietet es die Möglichkeit, ihr Wissen in der Praxis zu vertiefen, bevor sie ihren Abschluss machen und vollständig in die Industrie wechseln“, sagt Zogg. „Gleichzeitig können wir so unser Wissen darüber erweitern, wie man Verfahren der Fliesschemie sicher skalieren kann, um ihre Übernahme durch die Industrie zu fördern.“

Eckdaten | |

|---|---|

Partner: | Fluitec, Schärer & Schläpfer AG |

Finanzierung: | Innosuisse 62273.1 IP-ENG |