SAPE: Ein modulares Drucksystem

Mit dem modularen Drucksystem SAPE können bezüglich Druckgeschwindigkeit und Qualität neue Massstäbe gesetzt werden.

Ziele

Dieses Projekt hatte zwei Hauptziele: Erstens sollte die Wartezeit vom Druckauftrag bis zum Start des Druckvorgangs markant verringert werden. Zweitens sollte ein leichtes, kompaktes und modular aufgebautes Druckmodul entwickelt werden.

Ausgangslage

Die Firma Radex AG stellt industrielle Druckmaschinen für den Etiketten- sowie Textildruck her. Bilddaten müssen vor dem Drucken aufbereitet («gerendert») werden. Die Verarbeitung des Bildmaterials findet pro Druckkopf statt. Dabei werden Bilder in Streifen in der Breite der Druckköpfe geschnitten und falls nötig deren Position verschoben. Zudem werden die Farben auf die zum Druck verfügbaren Tintenfarben separiert. Aus den aufbereiteten Bilddaten werden die zum Druck nötigen Pixel herausgelesen und druckkopfspezifisch umsortiert, um dann auf den Druckkopf geladen zu werden.

Ergebnis

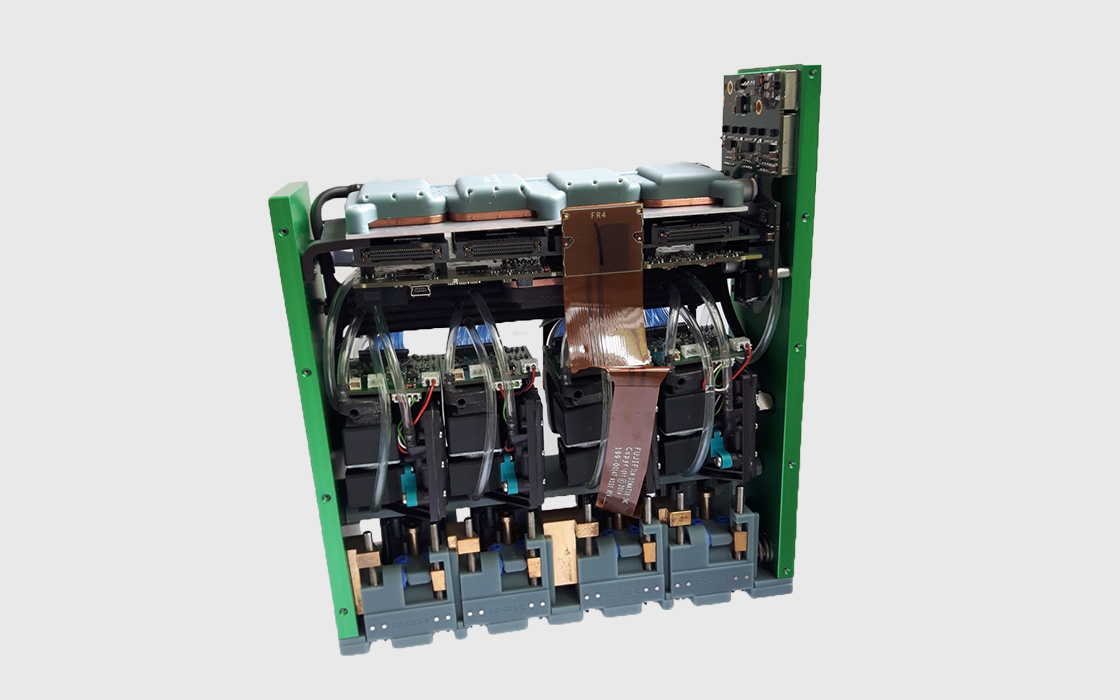

Um diese Wartezeit vom Druckauftrag bis zur Ausführung (bei sehr grossen Bildern bis zu mehreren Stunden) zu reduzieren, wurde ein grosser Teil des Rechenaufwands vom Rechner (Host/Server) auf einen FPGA transferiert und parallelisiert. Dadurch konnte aber nicht nur eine Beschleunigung der Bildaufbereitung erreicht werden, sondern auch eine Miniaturisierung der Elektronik. Gepaart mit den neuartigen Produktionsverfahren wie 3D-Druck oder Bionical Design trägt das zur kompakten und leichten Bauweise des Druckmoduls bei. Das Gewicht des Druckmoduls konnte damit um mehr als 2/3 gegenüber vergleichbaren Druckmodulen auf dem Markt reduziert werden und dies mit einer Performancesteigerung um den Faktor zwei bezüglich Druckqualität und -geschwindigkeit.

Neben der Entwicklung der digitalen Schaltung zur Datenübertragung auf die Druckköpfe im FPGA umfasste das Projekt auch die Entwicklung einer analogen Firepulse-Schaltung zur Ansteuerung der Druckdüsen. Zudem wurde ein Algorithmus zur Optimierung der Positionierung des Mediums als FPGA entwickelt. Beide Aufgaben wurden am Institut für Sensorik und Elektronik FHNW bearbeitet. In einem weiteren Teil-Projekt wurde das Prozessieren der Fluidik am Institut für Thermo- und Fluidengineering analysiert und optimiert. Die zur Herstellung des Druckmoduls nötigen mechanischen Arbeiten, die Entwicklung der Leiterplatten, sowie alle Softwarelösungen wurden von Mitarbeitern der Firma Radex entwickelt.

Projekt-Information

Auftraggeber | Radex AG |

Ausführung | Institut für Sensorik und Elektronik FHNW, Institut für Thermo- und Fluidengineering FHNW |

Förderung | Innosuisse (Kommission für Technologie und Innovation KTI) |