SuMa - Nachhaltige Materialien für 3D-gedruckte Verbundwerkstoffteile

Hochleistungsverbundwerkstoffe weisen hervorragende mechanische und chemische Eigenschaften auf. Die vergleichsweise hohen Kosten und die negative Klimabilanz, insbesondere bei Kohlefaserverbundbauteilen, sind jedoch kritisch und werden in zukünftigen Anwendungen noch wichtiger werden. Das Projekt SuMa konzentriert sich auf die Produktentwicklung von nachhaltigen Verbundwerkstoffen für den 3D-Druck.

- Recycling von Carbonfasern

- Lebenszyklusanalyse

- Generative Fertigung

3D-Druck, eine additive Fertigungstechnologie, erfüllt die Anforderungen an eine nachhaltige Fertigung, da Aspekte wie die lokalen On-Demand-Fertigung oder die Endkonturnahe Fertigung möglich sind. Außerdem besteht das Potenzial, von erdölbasierten Materialien auf biobasierte Polymere, Naturfasern und/oder recycelte/wiedergewonnene Fasern umzusteigen, um den CO2-Fußabdruck zu verringern oder sogar Negativemissionsmaterial (um CO2 in Produkten einzusparen) und Kreislaufwirtschaft anzuwenden.

Das Projekt konzentriert sich auf die Produktentwicklung nachhaltiger Materialien auf verschiedenen Ebenen (biobasiert, Naturfasern, wiedergewonnene Fasern) für die additive Fertigungstechnologie von 9TLabs. Für diese Materialien, insbesondere Recycling- oder Naturfasern, die in Kombination mit neuen biobasierten Polymeren typischerweise diskontinuierlich sind, besteht eine hohe Unsicherheit über ihre Leistungsfähigkeit, aber auch über ihre Verarbeitbarkeit. Durch die Implementierung eines wissensbasierten Ansatzes für das Design für die Kreislaufwirtschaft können wir den Übergang zu kohlenstoffneutralen Anwendungen erleichtern.

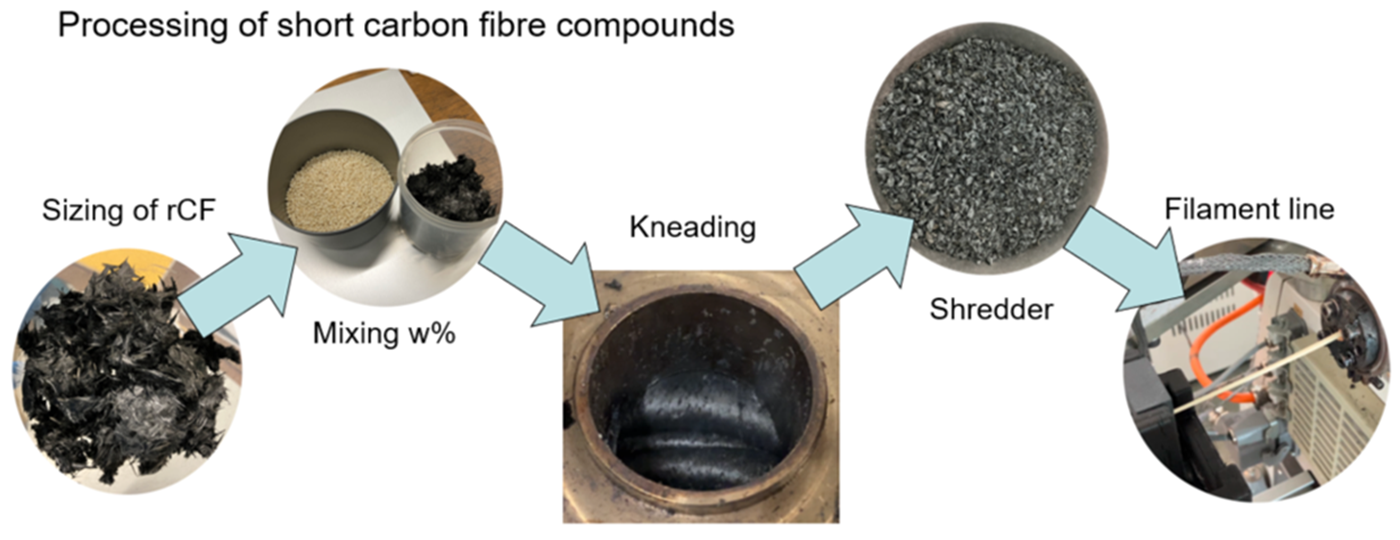

Unser Projekt untersucht die Entwicklung von kurzfaserverstärktem 3D-Druck-Filament mit verschiedenen Carbonfaser-Anteilen, sowie die Entwicklung eines -Tape-Filaments mit recycelter Carbonfaser. In Kombination mit recycelten Kohlenstofffasern wurden kurze und hochorientierte Verbundwerkstoffe entwickelt, charakterisiert und verschiedenen Endanwenderanwendungen getestet.

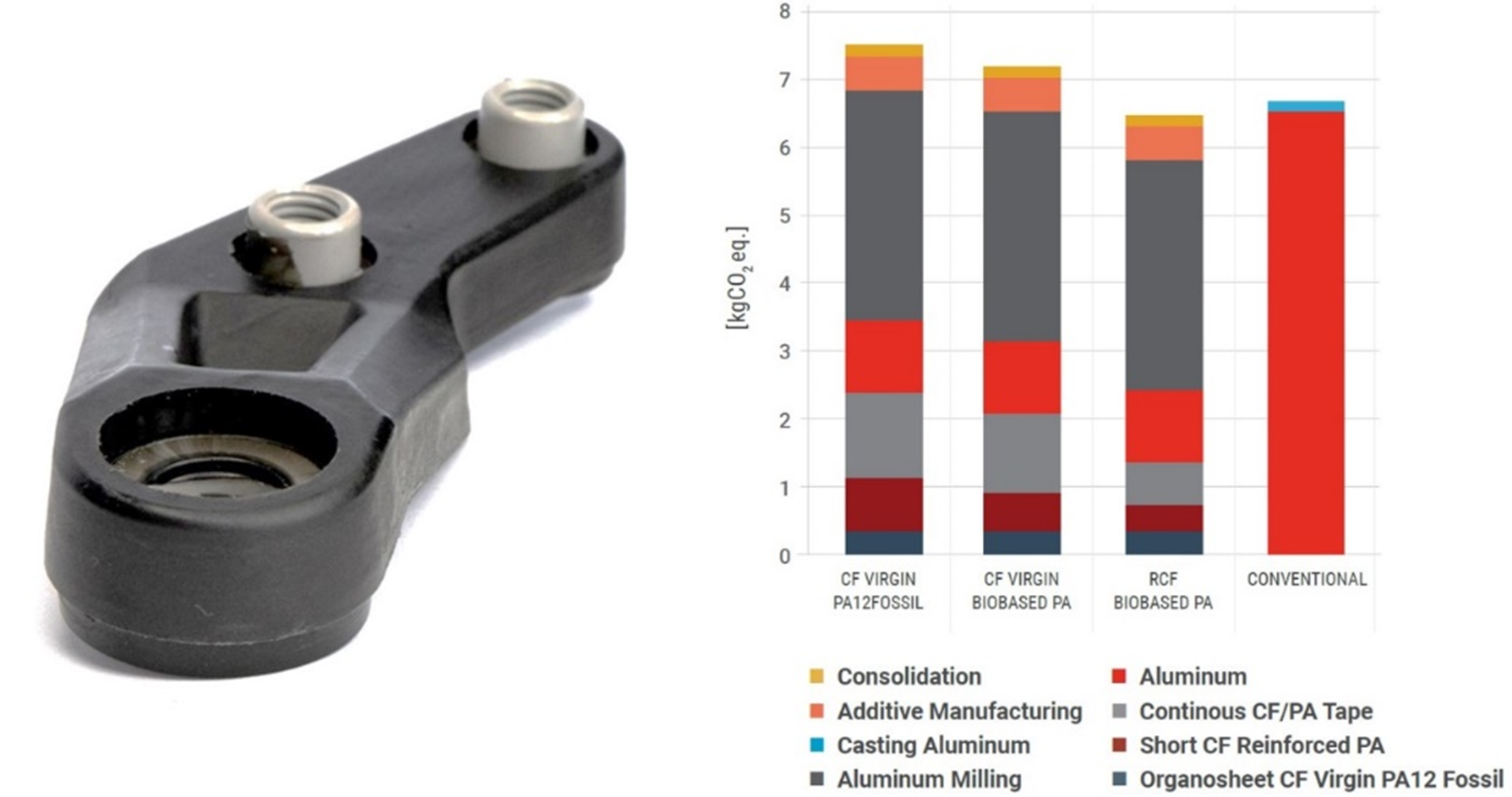

Ziel des Projekts ist es, neue Arten von Materialien zu entwickeln, die sich auf Anwendungsfälle in der Luft- und Raumfahrt, in der Automobilindustrie und in Sportartikeln beziehen. Die Studie schließt mit einer Lebenszyklusanalyse spezifischer Benchmark-Anwendungen, die z.B. in Abbildung 1 dargestellt ist.

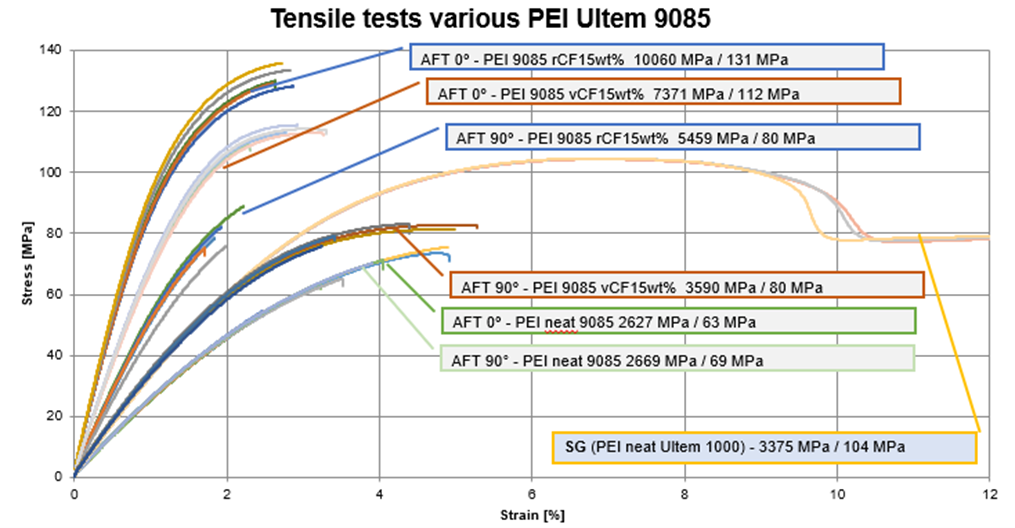

Recycling- und Naturfasern sind typische diskontinuierliche Fasern und stellen in Kombination mit neuen biobasierten Polymeren eine hohe Unsicherheit in Bezug auf Leistung und Verarbeitbarkeit dar. Ein Grund dafür ist, dass die Tragfähigkeit stark von dem Orientierungsgrad der Fasern abhängt.

Quasi-statische Zugversuche zeigten, dass eine Erhöhung des Fasergehalts zu einer Erhöhung der Zugfestigkeit und Steifigkeit führt. Das 3D-Druckverfahren hilft bei der Neuausrichtung von kurzen Fasern, was zu einer Erhöhung der Zugfestigkeit um 10 % führt. Die recycelten Carbonfasern wiesen die gleichen Eigenschaften auf wie ihre neuen Pendants. Compounds mit 35w% Carbonfaser waren möglich.

Das Projekt erweiterte das wissenschaftliche Verständnis der diskontinuierlichen Fasertopologie (Naturfaser oder rCF) im Zusammenhang mit der additiven Fertigung. Prozessbezogene Parameter können mit der mechanischen Leistung des endgültigen Bauteils in Verbindung gebracht werden. Die Ergebnisse dieses Projekts fördern den ganzheitlichen Design-for-Circularity-Ansatz und eine Verschiebung hin zu einer kohlenstoffneutralen Produktion von Verbundwerkstoffen.

Auftraggeber | |

Ausführung | |

Dauer | 2.5 Jahre |

Förderung | Innosuisse |

Projektteam | Lucian Zweifel, Julian Kupski, Anton D’Auria, Christian Brauner |