Nanoscale Toughening: Jetzt wird’s zäh!

Wie macht man spröde Epoxidharze zäh, so dass sie im Verbund nicht vorzeitig versagen? Ein Blockkurs an der FHNW gibt Einblicke in Lösungsstrategien.

Im Februar besuchten sechs Studierende der Nanowissenschaften an der Universität Basel Basel einen einwöchigen Intensivkurs zum Thema «Toughening» an der FHNW. Ziel des Kurses war es, den Studierenden Kenntnisse zur Modifizierung von Epoxidharzen und deren thermischen und mechanischen Eigenschaften zu vermitteln. Die Spezialistinnen und Spezialisten der Institute für Kunststofftechnik und Nanotechnische Kunststoffanwendungen demonstrierten die Problematik von spröden Matrixmaterialien durch Vorlesungen, Übungen und Experimente. Die Studierenden lernten dabei, wie man spröde Materialien zäher machen und diese Verbesserung quantifizieren kann. Den Grossteil der Proben stellten die Studierenden selbst her, um direkt am Material den Einfluss von «Toughening» zu erleben.

Faserverstärkte Kunststoffe werden schon lange in der Luft- und Raumfahrt, der Automobilindustrie und in Windenergie-Anlagen verwendet. Kurz gesagt überall, wo hohe statische und dynamische Lasten anfallen, das Gewicht des Bauteils aber minimal sein soll. Epoxidharze sind dabei ein häufig eingesetztes Matrixmaterial, da sie nach der Aushärtung eine hohe Einsatztemperatur, Beständigkeit und Festigkeit besitzen.

Ausgehärtetes Epoxy ist allerdings spröder als Glas. Kleinste, schwer erkennbare Risse können dazu führen, dass ein Bauteil vorzeitig und auf katastrophale Weise versagt. Um dem entgegenzuwirken, werden weiche und harte Materialien auf verschiedenen Längenskalen in das Epoxidharz eingemischt. Diese nano- oder mikroskaligen «Toughener» (Zähmacher) bilden während der Vernetzung Strukturen aus, die Risse aufhalten oder zumindest abschwächen können. Der Werkstoff wird somit zäher und kann mehr Energie aufnehmen bevor er versagt.

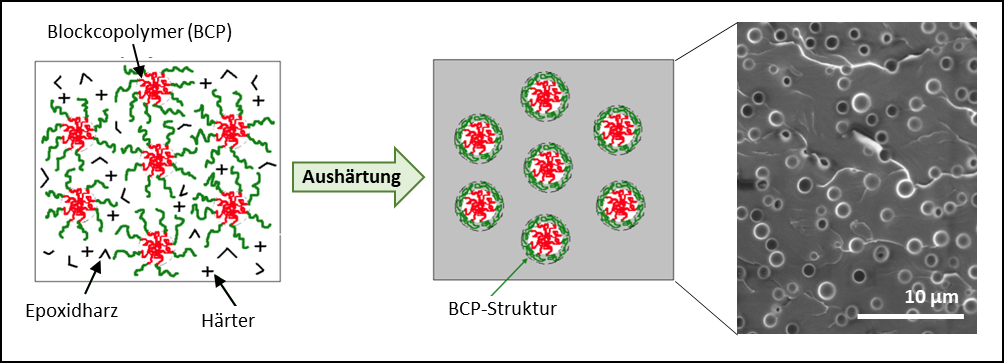

Unter «Toughening» werden Methoden zusammengefasst, bei denen eine Phase in das Matrixmaterial eingebracht wird, die einen Riss durch ihre Form und Eigenschaften aufhalten oder umlenken kann. Weiche Gummipartikel können den Riss durch Verformung abschwächen, reduzieren allerdings den elastischen Modul und die Glasübergangstemperatur der Matrix. Alternativ kann man thermoplastische Materialien in der Matrix lösen, die jedoch die Viskosität erhöhen. Eine weitere Methode sind Blockcopolymere, Moleküle mit zwei unterschiedlichen Blöcken, die während der Vernetzung durch Selbstanordnung definierte Strukturen ausbilden (Abbildung 1). Diese sind weicher als die Epoxy-Matrix und viel kleiner als Gummi- oder Thermoplast-Partikel und können somit die Rissenergie effizient dissipieren.

Nach der Vermittlung der theoretischen Grundlagen von Vernetzung, Bruchmechanik und «Toughening» ging es an die Herstellung von «zähen Epoxyplatten». Die Studierenden wählten dabei selbst, welche «Toughening»-Methode sie anwenden wollten. Die Platten wurden über Nacht im Ofen ausgehärtet und am nächsten Morgen ging es ans Testen der selbstkreierten Materialien.

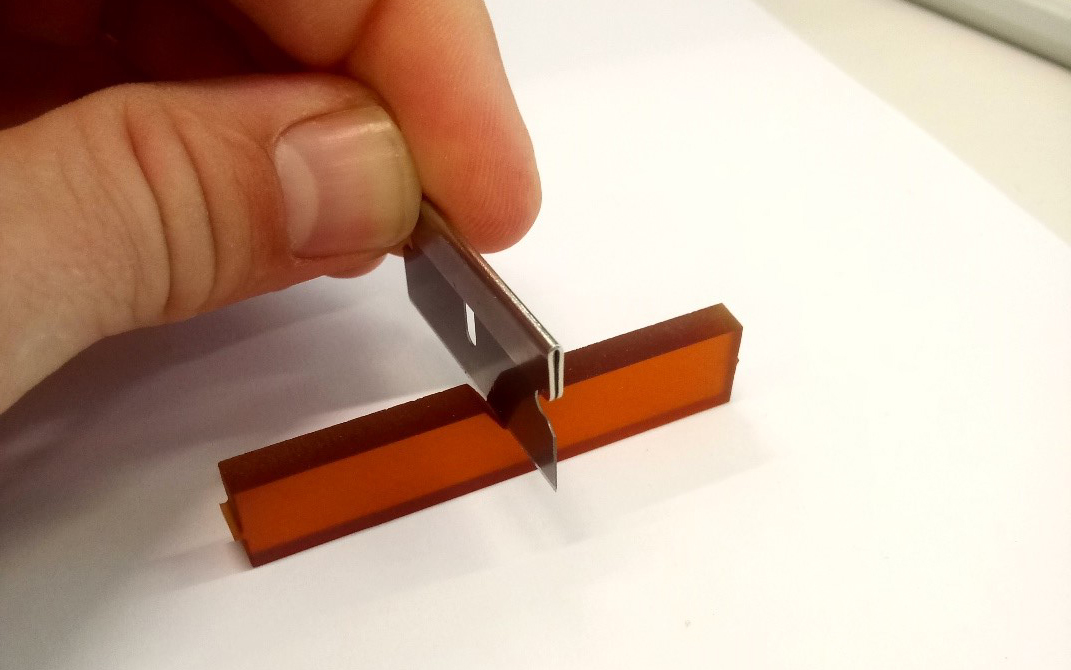

Um die Zähigkeit zu testen, versehen die Kursteilnehmende die Proben zuerst mit einem feinen Riss (Pre-crack). Dies geschieht per Hand mit einem Hammer und einer Klinge (Abbildung 3). Diese Probenvorbereitung erfordert ein «ruhiges Händchen» und es kann schon mal passieren, dass der Grossteil der Proben unbrauchbar wird. Am Ende konnten jedoch von jeder Mischung einige Proben getestet werden. Die Proben wurden dann auf Biegung belastet und die benötigte Kraft für einen Rissfortschritt wurde gemessen.

Die Teilnehmenden des Blockkurses lernten ausserdem, wie man die thermischen Eigenschaften von Epoxidharzen und die Matrixeigenschaften im Verbund analysieren kann. In einem schriftlichen Bericht hielten die Studierenden ihre Resultate fest und kamen unter anderem zum Schluss, dass das Material durch «Toughening» zäher wurde, dessen Herstellung allerdings herausfordernd und zeitaufwendig sein kann.

Der Blockkurs wurde sowohl durch die Studierenden als auch durch die Organisatoren und Betreuenden als spannend, abwechslungsreich und bereichernd empfunden. Es sei eindrücklich gewesen, einen makroskopischen Effekt, hervorgerufen durch nanoskalige Strukturen, am eigenen Bauteil zu beobachten, meinte einer der Kursteilnehmer.

Die Vorbereitungen für den «Toughening» Blockkurs 2020 haben bereits begonnen und wir freuen uns wieder auf eine interessierte Studierenden-Gruppe von der Universität Basel.

Dieser Blockkurs (Vorlesungen und praktischer Teil) wurde organisiert und durchgeführt von Mitarbeitern des Instituts für Kunststofftechnik (IKT) und des Instituts für Nanotechnische Kunststoffanwendungen (INKA). Zuständig für die Organisation waren Wojciech Szmyt, Fabian Schadt, Daniel Widner und Sonja Neuhaus. Die drei Herren übernahmen den Grossteil der Studierendenbetreuung im Labor.